태양광 발전 자재 제작, 레이저 가공

수 KW급 레이저가 철, 알루미늄 등 일반 금속을 녹일 수 있습니다.

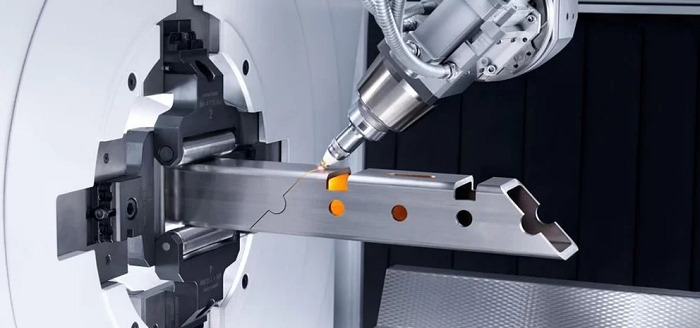

1) 3D 레이저 가공

커다란 물리 시스템의 한쪽에 각관, 원형관을 붙잡는 그리퍼(Gripper) 장치가 있습니다. 그리퍼 장치는 회전, 전/후진 할 수 있습니다. 시스템의 중간 부분에 고출력 레이저 모듈이 배치됩니다. 모든 것은 중앙 컴퓨터와 탑재된 프로그램에 의해 제어됩니다. 그러면, 각관에 다양한 구멍을 뚫고 절단할 수 있는 레이저 가공 시스템이 완성됩니다.

* 이미지 출처 : https://www.lasercutting.co.uk/laser-cutting-services/tube-laser-cutting/

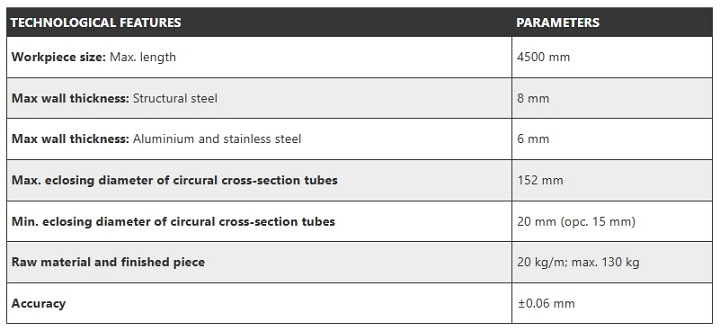

위와 같이, 레이저 출력 그리고 시스템의 조작성 등 변수에 의해 가공할 수 있는 한계가 지정되어 있습니다. 6m 길이는 각관, 원형관의 기본 길이입니다.

다음은 단순 예시로, 긴 튜브를 취급해야 하기 때문에, 가공 시스템의 덩치가 큽니다.

* 이미지 출처 : https://www.lvdgroup.com/en-us/laser-cutting-machines/tube-lasers/tl-8525

2) 2D 레이저 가공

컴퓨터로 제어되는 다축 ARM을 배치하고 그 암의 끝에 레이저 모듈을 부착합니다. 그리고 X축, Y축 좌표 단위로 ARM이 움직이면서, 편평한 금속 재료를 절단하거나 자유자재로 문양을 그리거나 구멍을 뚫습니다.

* 이미지 출처 : https://sybridge.com/laser-cutting/

다음은 레이저 가공을 의뢰할 때 유의할 사항입니다.

1) 금속 두께가 가공 품질을 좌우합니다. 일반 철재와 융융점이 낮은 알루미늄은 취급 조건이 다릅니다. 그러므로, 제작 의뢰할 때, 레이저 모듈 가동 변수를 그때그때 달리해야 한다는 점에 유의하여 대화합니다.

2) 가공회사 소유 시스템의 제어 품질에 따라 제작 오차가 크게 달라집니다. 중국제 2D 레이저 가공 시스템이 잔뜩 몰려오고 있고, 싼 게 비지떡이라는 말을 실감할 수도 있습니다.

3) 각관, 원형관을 3D 시스템에 물릴 때 자칫 강한 압력에 의해 찌그러짐이 발생할 수 있습니다. 상황에 따라서, 그리퍼가 물리는 부분은 미세한 찌그러짐 때문에 버려야할 수도 있음에 유의하세요. 즉, 3D 가공 시 6m 관의 끝 부분은 폐기되어야 합니다.

4) 산업용 레이저 모듈 역시 수명이 정해져 있는 부품입니다. 그리고 그 안에 작은 다층 렌즈가 들어갑니다. 작동 중에 심각하게 냉각시켜야 합니다. 즉, 주기적인 관리가 중요한 시스템입니다.

5) 레이저 가공시 생성되는 불꽃을 차단하고 입자상 절단 물질을 불어내며, 전체를 냉각하기 위해서 불활성 기체인 질소를 사용합니다. 그래서 레이저 가공 회사에는 거대한 냉각 질소 탱크가 위치하게 됩니다.