각관과 원형관의 속성 차이

흔히 ‘각관’으로 통칭하는 사각단면 강관은 평판 스틸을 접고, 접고, 용접하여 제작합니다. 원형 강관도 같은 방법으로 제조합니다. 물론, 압출, 주조 등 다양한 제조방법이 있습니다. 모든 것은 제조 단가와 실용성 관점에서 취사선택할 일입니다.

원형관과 각관의 특성은 다음과 같습니다.

○ 길이의 직각 방향에서 가해지는 굽힘 압력

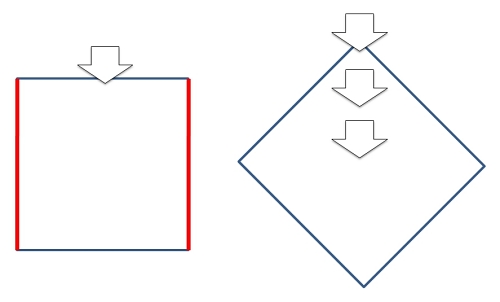

다른 말로는 휨강성이라고 합니다. 각관의 내성이 원형관보다 좋습니다. 이유는 4개 면 중 2개 면이 굽힘 압력의 방향에 대해, 면 자체(아래 그림의 적색선)가 180도 방향에서 직접 대항하기 때문입니다. 그런 논리라면, 나머지 2면은 있으나 마나입니다.

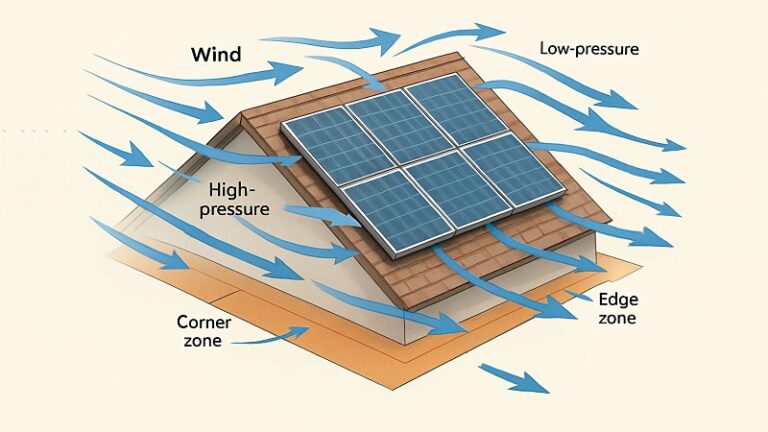

그러면, 정확하게 각관의 모서리에 즉, 마름모 끝부분에서 굽힘 압력이 가해진다면 어떻게 될까요? 매우 취약합니다. 마름모 빈 우유갑을 손가락으로 지긋이 누르는 장면을 연상해 보세요. 그러나 태양광 발전 세상에서 쓰는 각관이 그런 확률론적 상황에 놓일 일은 없습니다. 예를 들어, 강풍은 뱃머리 같은 모서리에서 양쪽으로 분리되어 흐릅니다.

○ 비틀림 특성

원형관의 경우, 비틀림 압력이 테두리를 따라서 분산되기 때문에 각관보다 유리합니다. 예시로서, 장경간 트러스(Truss) 구조물을 제작할 때, 자동차의 중공 드라이브 샤프트를 제작할 때 원형관을 사용합니다.

○ 단면 형상과 중량

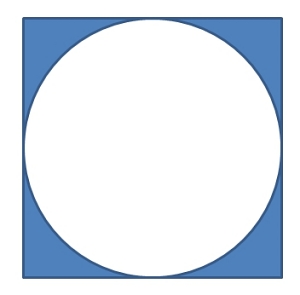

A4 종이 위에 그림을 그립니다. 사각형 안에 원형이 들어가는 경우와 원형 안에 사각형이 들아가는 경우는 배제하고, 두 형태의 외곽선이 정확하게 겹치는 아래 모습으로 그려보면, 원형관이 중량 감소에 더 유리하다는 것을 알 수 있습니다. 예를 들어, 건축현장의 비계 제품을 제작할 때 원형관을 사용합니다.

○ 부속물 부착의 편의성

화스너(Fastener), 볼트 등을 써서 부품을 직접 붙이는 조건에서는, 평면 공간이 있는 각관이 유리합니다. 전용 브라켓을 쓰는 상황을 가정한다면, 각관이 유리할 이유는 없습니다.

○ 운송 효율성

각관 여러 개를 모아 놓으면, 여전히 사각형입니다. 원형관은 중간에 빈 공간이 생깁니다. 5톤 트럭 한 대가 움직인다고 할 때, 경제성 관점에서 유리한 측면이 있습니다.

참고로 원형관과 각관의 제조 방법은,

고주파접착 방식(ERW, Electric Resistance Welding, 전기저항용접)과 용접이음매 없는 방식(SMLS, Seamless Steel Pipe, 결합선이라는 뜻의 ‘Seam’이 없는 강철 파이프)로 나뉩니다. 용접 이음매가 없다는 것은 압출 제작하였다는 뜻이고, 당연히 제조 단가가 비싸기에 특수 용도에 국한하여 사용되고 있습니다.